Redacción Redacción @todocircuitoweb |

Es más que sabido que SHOEI tiene una reputación excelente dentro del sector. Tecnología, desarrollo, innovación, seguridad y confort son algunos de los términos que muchos motoristas y pilotos profesionales utilizan para definir un casco Shoei. Pero más allá de eso... ¿Por qué un Shoei?

Con esta pregunta por delante, vamos a poner en marcha una serie de entregas donde te lo contaremos todo para que puedas conocer en profundidad la marca; métodos de fabricación, materiales, pruebas, etc... Y es que un casco Shoei, es mucho más que un casco de moto. En esta primera entrega, hablaremos en profundidad sobre la calota del casco, esperamos que te guste y sea de ayuda.

LA CALOTA

Desde nuestros inicios, en SHOEI aplicamos nuestra propia tecnología en la fabricación de la calota de nuestros cascos de moto. A esta tecnología la hemos llamado AIM y AIM+, abreviación de Advanced Integrated Matrix.

Se trata de calotas de altas prestaciones en las que se aplican materiales laminados, capas de materiales de refuerzo y una estructura molecular de resina. Con esto hemos conseguido una calota con una prestación e absorción de impactos ideal, con la flexibilidad justa y a su vez, manteniendo una gran ligereza y una alta rigidez.

MÉTODO DE FORMARCIÓN CON CAPAS DE MATERIALES DE REFUERZO

Una de las características del AIM está en el proceso de preformado. Un casco de fibra de vidrio, en general, obtiene rigidez mediante plásticos termo regulados impregnados a materiales combinados como fibra de vidrio y endurecidos por calor.

Sin embargo, esta rigidez puede variar dependiendo de los materiales, cantidades, características, colocación y familiaridad entre ellos, es decir, la capacidad de poder conectar entre ellos de forma autónoma. En SHOEI hemos logrado formar una calota ideal por la situación de la estructura de fibra orgánica preformada en 3-D en unas capas intermedias y por la estratégica colocación de los materiales durante el proceso de fabricación.

Comparado con el método de fabricación común, conseguimos una calota con la rigidez más apropiada y una mayor ligereza al reducir la cantidad de material sobrante e inútil.

SHOEI ADVANCED INTEGRATED MATRIX - AIM / AIM+

Las calotas de cascos de moto SHOEI AIM y AIM+ estan compuestas de lementos principales:

1. Proceso de fabricación con matriz de capas de fibras reforzadas

Generalmente, la capa exterior está hecha de fibra de vidrio (FRP) y se le da su forma mediante un balón térmico. La calota externa de SHOEI tiene la función de integrar las fibras orgánicas y configurar una estructura por capas. Esto produce una calota externa del casco que se caracteriza por disponer de una alta resistencia y un peso muy bajo si lo comparamos con las calotas fabricadas por métodos convencionales.

2. La composición de la estructura

La calota AIM y AIM+ está formada por varias capas de fibras orgánicas y fibra de vidrio reforzada. En comparación con la calota que únicamente está fabricada de fibras de vidrio, las calotas AIM y AIM+ son más ligeras y elásticas pero con la misma resistencia. En el caso de la calota AIM+, esta es aún más ligera debido al uso de fibras especiales.

3. La resina sintética

Una resina de poliéster especialmente modificada, se utiliza para la fabricación de las calotas AIM y AIM+. Esta resina adquiere la resistencia y elasticidad deseada durante el proceso de endurecimiento por calor. Esta resina sintética es extremadamente resistente a la corrosión. Con estos componentes fabricamos calotas externas que producen una excelente amortiguación de los impactos, buena elasticidad, peso reducido y una enorme resistencia.

VENTAJAS DE LAS CALOTAS AIM y AIM+

Además de sus importantes ventajas respecto al peso, las calotas AIM y AIM+ de SHOEI ofrecen la mejor protección posible contra los impactos. Mediante la interacción entre la dureza y la elasticidad de los diversos materiales, las calotas AIM y AIM+ se han diseñado de manera que el efecto de un impacto se absorba lo mejor posible y sea distribuido sobre toda la calota externa y el EPS.

De este modo la calota y el EPS pueden mostrar los daños debidos a la deformación después del impacto, pero como resultado final la cabeza del motorista recibe la máxima protección posible. Los cascos pesados con calotas rígidas no tienen la capacidad de dirigir la energía del impacto sin reducirla hacia el interior del casco. En muchos casos, la calota puede estar intacta, pero no ha sido posible evitar daños. Esto se aplica particularmente en cascos diseñados para evitar la penetración de objetos punzantes con calotas fabricadas mediante sistemas mucho más anticuados.

EL NÚMERO DE CALOTAS

El objetivo por lo que se crearon los cascos de moto es la protección de la parte más delicada del cuerpo humano. Todas las cabezas son diferentes en su forma pero todas están dentro de unos parámetros de medida en el perímetro de la parte superior de la cabeza, esta medida es la que marca la talla del casco.

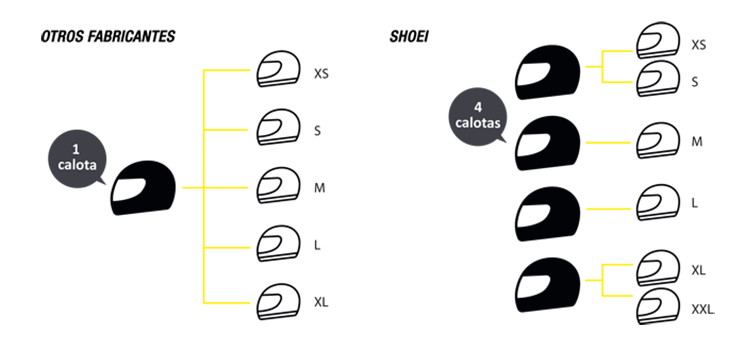

Entonces, es evidente que para proporcionar el máximo nivel de seguridad a los usuarios, la medida exterior del casco debe ser lo más proporcional a la talla de la cabeza. El máximo nivel de seguridad se consigue mediante la combinación del máximo número de calotas con el máximo número de EPS, también conocido como calota interna.

En SHOEI la calota y sus números son parte fundamental de nuestro Shoei Safety Concept (SSC)

¿QUÉ DETERMINA EL NÚMERO DE CALOTAS QUE SE UTILIZAN EN LA FABRICACIÓN DE UN CASCO DE MOTO?

La respuesta es muy sencilla; el coste de producción que se quiere obtener. A más número de calotas mayor es el desarrollo, coste de producción, número de piezas interiores, etc.

También, cuanto más complejo es el casco en cuanto a mecanismos, más complejo es el fabricarlos con más números de calota. Por ejemplo, los cascos modulares y los cascos con visor solar son más complejos de ser producidos con más números de calotas.

¿CÓMO INFLUYE EL NÚMERO DE CALOTAS DE UN CASCO DE MOTO EN LA SEGURIDAD?

Un ajuste correcto del casco se convierte en un punto esencial que influye directamente tanto en la seguridad como el confort durante la conducción.

Por ejemplo si un modelo de casco solo se fabrica en uno o dos tamaños de calota, en tallas pequeñas como S y XS el volumen del casco sería muy grande mientras que en el caso de las tallas grandes como XL y XXL, el volumen del casco sería muy pequeño. Si hablamos de la calota interior, conocida técnicamente como EPS, el grosor de las paredes que lo forman sería muy grueso en tallas como la XS y S y demasiado delgado en tallas grandes como XL y XXL, por lo que la única forma de compensar el tallaje entre las calotas sería mediante el uso de acolchados interiores más gruesos o más delgados según la talla, lo cual disminuye las prestaciones de seguridad en según qué tallas.

Tal como hemos comentado, al fabricar en varios tamaños de calota, se consigue equilibrar el mismo nivel de seguridad entre todas las tallas, algo fundamental para Shoei, aun siendo más costoso el proceso de producción.